接合事業案内

拡散接合技術

接合の歴史は、エジプトのツタンカーメン王の黄金のマスクから始まりました。このマスクは金細工で熱圧着して組み立てられています。日本では、日本刀を作る技術として、木炭を燃焼させ、材料が酸化しない還元ガスの中で加熱して、金合金や鉄合金 を溶融することなく、鍛接して接合して日本刀を作っています。

歴史の中で進化を繰り返し接合、加工技術が進歩してきました。現在では多くの接合技術が存在し、用途に合わせて接合方法が採用されています。その中の1つの接合方法として拡散接合(熱圧着)がございます。

母材を溶融させない熱圧着、固相接合とも呼ばれている。

JIS規格

「拡散接合(Diffusion Bonding)母材を密着させ、母材の融点以下の温度条件で、塑性変形を出来るだけ生じない程度に加圧して、接合面間に生じる原子の拡散を利用して接合する方法。」

メリット

- 付き合わせた面全体を強固に接合する

- 母材を溶融させない

- 異種材の接合が可能

- 精密な接合が可能

- 接合する事で中空構造、通常の加工では困難な構造、形状の製作が可能となる。

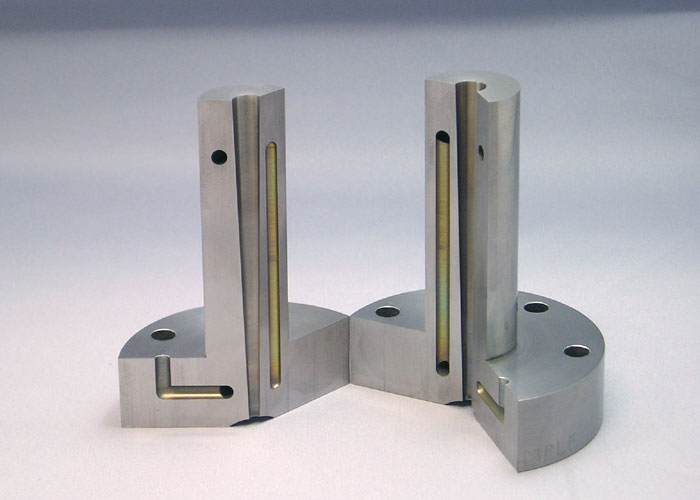

拡散接合技術の使用用途

複合材、金型部品、中空部品、半導体製造治具、電子機器部品、フィルター、熱交換器関連、燃料電池関連部品、ヒートシンク、冷却プレート

金属固体接合(拡散接合)技術紹介

(特許取得済)

(特許取得済)

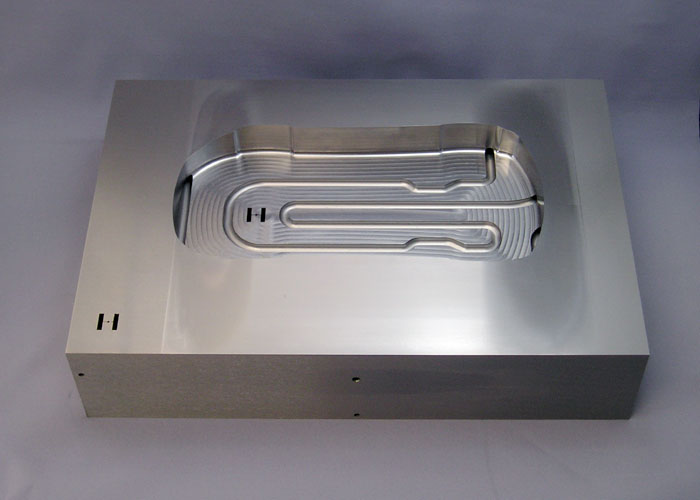

モールズアクト(モグラの仕業)工法は拡散接合技術と独自の技術(CORE-X)によって確立された従来の金属加工の常識を変える工法です。例えば下のイメージ画のように、これまで加工不可能とされた金型の冷却、内部冷却流路の加工が可能となりました。

製品形状に沿った自由度の高い熱交換(冷却)流路配置する事によって、高精度、高品質、高生産性を実現致します。各成形金型の熱交換流路、マニホールド、熱交換プレート等、様々な分野での技術開発や新しい商品開発のご支援も致します。

金属固体接合(拡散接合)技術の特徴

- 金属、非鉄金属を高強度に接合

- 接合面全体を高強度に接合

- 材質の特性を失わせない

- 接合加工処理後の加工や熱処理は従来通り可能です

- 多段接合可能

- 異材質の接合可能

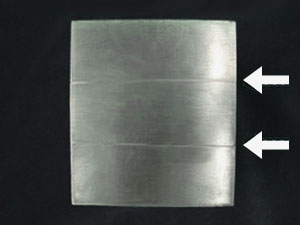

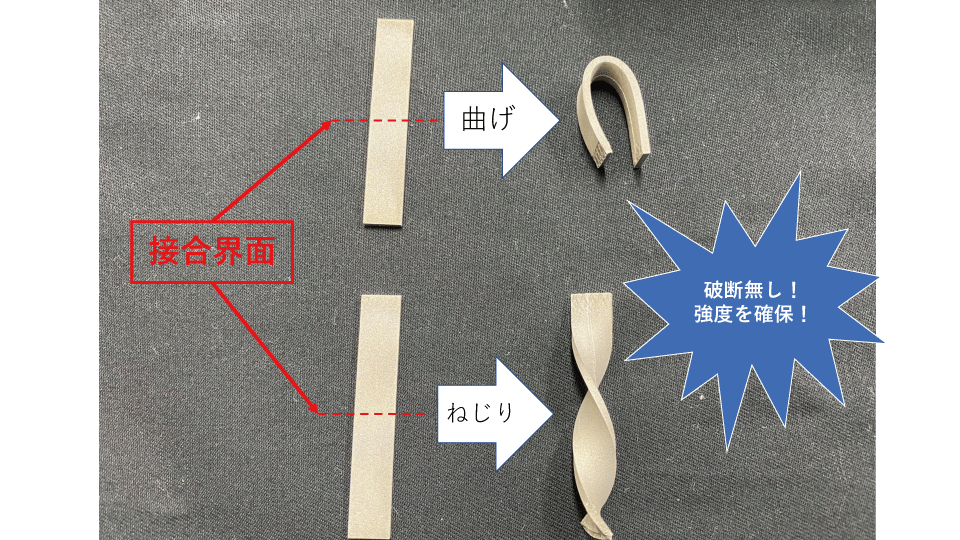

接合強度

金属を高強度に接合!金属加工の常識を変える

合金工具鋼 接合体

(プラ型用鋼も可能)

Φ5の場合の切り出し接合試験片

厚さ2mmの場合の切り出し接合試験片

合金工具鋼 + Cu 接合体

Φ5の場合の切り出し接合試験片

厚さ2mmの場合の切り出し接合試験片

曲げ試験

合金工具鋼 接合体

合金工具鋼 + Cu 接合体

アルミ合金接合

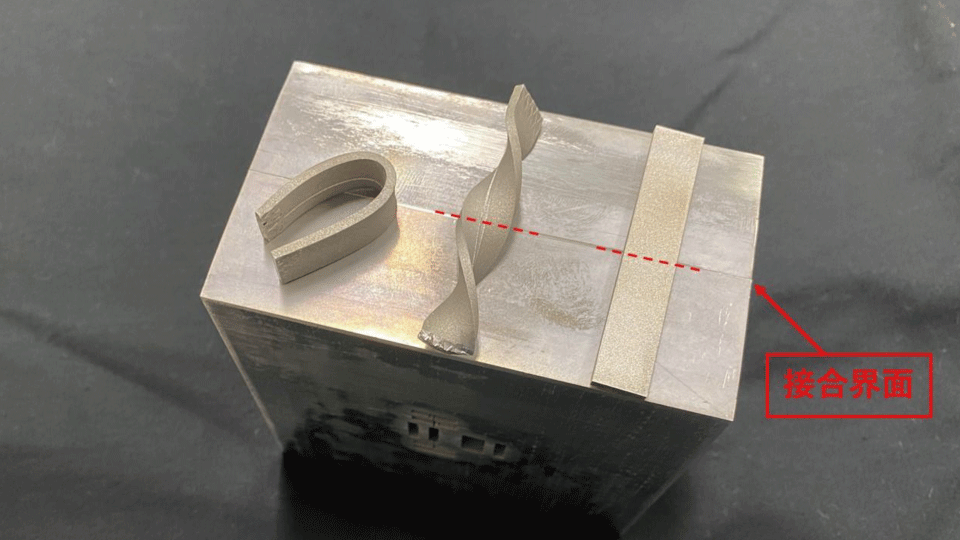

CORE-X TECHNOLOGY

弊社の接合技術は、拡散接合技術+CORE-X(独自技術)によって拡散を十分に促進させ接合強度を高める工程を設けております。

弊社の得意としている合金工具鋼をはじめとした金属に対してユーザー様のご要望にお応えすべく拡散接合体の要望スペックに合わせた、接合材の選定から接合条件の設定に関して、豊富な経験を持っており、ユーザー様の要望に沿った拡散接合製品の供給をさせていただきます。

材料手配から形状加工まで拡散接合製品の一貫受注も承ります。

拡散接合技術によって違った特性を有する材質を接合する事で複合材(新素材)の開発を実現致します。金属、非鉄金属内部に任意の空間や形状を製作する事も可能となります。接合製品の使用条件によって精密な接合も可能です。

接着材や介在物を必要としない、新規分野での活躍が期待できる「拡散接合技術」

対応可能な材質・サイズ

最大接合サイズ:□500×500

- SKD11

- オーステナイト系SUS

- 炭素鋼

- SUS440

- SUS420J2

- SKD61

- AL合金

- Cu

- Ni合金

- Ti合金

拡散接合の実績のない材質でも、積極的に挑戦致します。

是非一度お問い合わせ下さい。